Die Micro-Epsilon Messtechnik GmbH & Co. KG, die Universität Passau und die Hochschule Landshut entwickeln gemeinsam ein innovatives Verfahren, mit dem sich Sensoren und Systeme zur optischen 3D-Vermessung mit Hilfe von KI schneller als bisher realisieren lassen und die sich im laufenden Betrieb selbst optimieren können.

Um die Nähte eines Airbags im Autocockpit auf kleinste Defekte hin zu überprüfen oder optische Bauteile wie beispielsweise Linsen zu kontrollieren, braucht es eine hochpräzise Technik. Bisher mussten jedoch die zugehörigen Messaufbauten für jede neue Messaufgabe umständlich neu ausgelegt und in aufwändigen Laborversuchen optimiert werden, je nach Größe und Beschaffenheit des Objekts. Das soll sich nun ändern: Im August startete ein Forschungsprojekt zur Entwicklung eines innovativen Verfahrens, das ermöglicht, mit Hilfe von Modellbildung und künstlicher Intelligenz kamerabasierte 3D-Messaufbauten effizienter als bisher zu realisieren. Das Projekt KISSMe3D wird vom Freistaat Bayern mit rund 1,24 Millionen Euro finanziert. Am Projekt beteiligt sind neben dem Konsortialführer Micro-Epsilon Messtechnik GmbH & Co. KG in Ortenburg die Hochschule Landshut und das Institut für Softwaresysteme in technischen Anwendungen der Informatik (FORWISS) der Universität Passau.

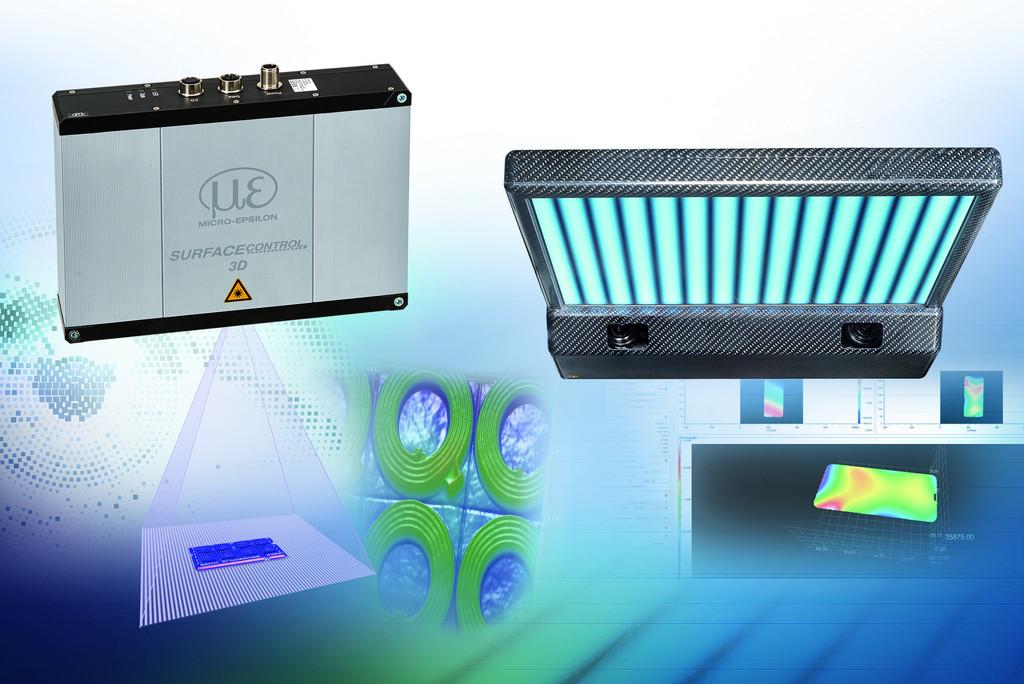

Um das ehrgeizige Ziel zu erreichen, sollen das zur Auslegung und Optimierung solcher Aufbauten erforderliche Ingenieurswissen und die zugehörige Erfahrung im Rechner nachgebildet werden. Dies soll mit einer Kombination aus Methoden der physikalischen Modellierung, wie sie beispielsweise auch für die Visualisierung bei Videospielen angewendet werden, und Künstlicher Intelligenz geschehen. Zu den Messverfahren, für die diese neue Methode eingesetzt werden kann, zählen bei KISSMe3D das Lichtschnittverfahren, die Deflektometrie zur Messung von spiegelnden Oberflächen wie etwa Linsen oder Smartphone-Displays und die Streifenprojektion für matte Gegenstände wie zum Beispiel Spritzguss-Kunststoffteile. Dabei kommen Laser, Bildschirm und Projektor zum Einsatz. Diese drei unterschiedlichen Lichtquellen sowie die Eigenschaften der verwendeten Kameras sollen nun am PC möglichst realistisch beschrieben werden, damit die optimale Anordnung für jede neue Messaufgabe „auf Knopfdruck“ ermittelt werden kann. „Auf diese Weise lässt sich der Entwicklungsprozess enorm beschleunigen. Die Konzeptionierung, die aktuell durchaus mehrere Wochen bis Monate dauern kann, erfolgt dann vollautomatisch im Rechner“, erklärt Prof. Dr. Christian Faber, Projektleiter an der Hochschule Landshut, der vor allem für die physikalische Modellbildung zuständig ist.

Kameras, Objektive, Bildschirm und Projektor lassen sich damit am PC so modellieren, bis ein „Digitaler Zwilling“ entsteht. Man muss nun nicht mehr in der Praxis Kameras montieren, sondern kann durch die Simulation am Rechner viele Schritte einsparen. Ab einem gewissen Punkt lohnt es sich dabei aber nicht mehr, die Modellierung immer genauer zu machen, insbesondere bei Objekten mit komplexen Oberflächenstrukturen oder komplexen Anordnungen der Sensorkomponenten. „Ab hier kommt die Künstliche Intelligenz ins Spiel“, erläutert Prof. Dr. Tomas Sauer, Projektleiter an der Universität Passau. „Eigenschaften, die nicht mehr modellierbar sind, werden datengetrieben mit Hilfe des maschinellen Lernens so gut wie möglich erfasst. Wir freuen uns darauf, die langjährige erfolgreiche Zusammenarbeit nun auch auf dem Gebiet des maschinellen Lernens fortsetzen zu können.“ Das intelligente System optimiert sich für die neue Messaufgabe automatisch – ein immenser Vorteil für die Fertigungsproduktion. Ziel ist, die Einrichtungszeit bei der Inbetriebnahme um Größenordnungen zu reduzieren und ein optimales Messsystem in wenigen Schritten zu erreichen, das sich beim Endkunden durch selbstadaptierende Sensorik selbst kalibriert und weiter anpasst.

Die praktische Umsetzung dieses Projekts erfordert vielseitige Kompetenzen, sowohl im Bereich der optischen und physikalischen Grundlagen, KI-Methoden, Algorithmik und Sensortechnologie als auch Kenntnis über industrielle Anforderungen. Deshalb ergänzen sich die drei Projektpartner ideal: Während an der Hochschule Landshut die Modellbildung für die optische Messtechnik im Vordergrund steht, liegt der Schwerpunkt KI-Entwicklung bei der Universität Passau. Das Unternehmen Micro-Epsilon Messtechnik GmbH & Co. KG fokussiert sich auf die Spezifikation der Anwendungsszenarien, die Bereitstellung geeigneter Sensorkomponenten und den Aufbau der Demonstratoren.

„Dimensionelles Messen mittels optischer Sensorik und die Realisierung komplexer Sensorsysteme zählen zu den Kernkompetenzen des Unternehmens,“ erläutert Dr. Alexander Wißpeintner, Geschäftsführer der Micro-Epsilon Messtechnik GmbH & Co. KG. „Bei erfolgreicher Umsetzung des Fördervorhabens schaffen wir wichtige Grundlagen für unsere zukünftigen Produktentwicklungen. Das Projekt ist damit ein wichtiger Baustein zur Stärkung des Unternehmens und der Region im globalen Wettbewerb.“

Das Projekt Modellbildung und Künstliche Intelligenz für bessere Sensorsysteme in der 3D-Messtechnik (KISSMe3D) läuft bis Januar 2025. Konsortialführer ist die Micro-Epsilon Messtechnik GmbH & Co. KG in Ortenburg, vertreten durch den Geschäftsführer Dr. Alexander Wißpeintner. Die Projektleiter sind am Institut für Softwaresysteme in technischen Anwendungen der Informatik (FORWISS) an der Universität Passau Prof. Dr. Tomas Sauer und an der Hochschule Landshut Prof. Dr. Christian Faber.

Katrina Jordan|18.März 2022

Pressestelle

Tel.: +49 851 509-1439

kommunikation@uni-passau.de

Rückfragen zu dieser Pressemitteilung richten Sie bitte an das Referat für Medienarbeit der Universität Passau.